۱- طرح اگر شامل بارکد میله ایست بارکد باید عمودی قرار گیرد یعنی خطوط بصورت افقی روی لیوان چاپ شود. یک دلیل مسئله این است که دستگاه بارکد خوان چون لیوان یک کار تخت نبوده و بصورت مخروط است قادر به خواندن بار کد بشوند.

۲- نوشته های خیلی ریز و قسمتهای دارای خطوط ظریف را سعی کنید در قسمت وسط (از نظر ارتفاع) قرار دهید. چون تمامی این ماشین ها لیوانهای مخروطی را استوانه فرض میکنند بنابر این در بالا و پایین لیوان یک سایه جزئی به دانه های ترام اضافه میکنند. یکی از دلایلی را هم که خطوط بارکد بایستی به صورت افقی قرار گیرد همین است چون خطوط عمودی در بالا و پایین طرح پهن تر میشوند و این مسئله هر چقدر زاویه مخروط لیوان بیشتر باشد زیادتر خواهد بود . بنابر این اگر میخواهید خروجی بی نقصی داشته باشید المانهای مهم طرح را در وسط (ازنظر ارتفاع ) قرار دهید.

۳- برای تعیین طول کلیشه محیط دو سوم ارتفاع را از پایین طرح اندازه گیری کنید. یعنی اگر ارتفاع لیوان طرح شش سانتی متر است باید از پایین لیوان چهار سانت بالا رفته از آنجا قطر لیوان را اندازه گرفت. برای اندازه گیری محیط بایستی با پیچاندن یک نوار کاغذی و علامت گذاری ، با باز کردن کاغذ و منطبق کردن آن بر روی خط کش طول را بدست آورد.

۴- وقتی قرار باشد سر و ته طرح در روی لیوان به هم برسد و دقیقا به هم منطبق شود بایستی گرافیست انتهای سمت چپ طرح را به گونه ای کار کند که اگر حدود پنج میلیمتر از آن کم شود آسیبی به طرح نرسد. در صورت رعایت این مورد اپراتور خواهد توانست اگر هم پوشانی دربه هم رسیدن طرح ببیند با کوتاه کردن بلانکت مسئله را اصلاح کند. ضمنا اپراتور چاپ میتواند با تنظیمات زاویه ماشین نسبت به لیوان هم تا حدودی این مشکل را رفع کند.

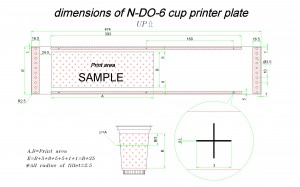

۵- گرافیست برای گرفتن خروجی فیلم که نهایتا به کلیشه تبدیل خواهد شد بایستی حتما نقشه کلیشه ماشین مربوطه را مطالبه کند. این نقشه به همراه ماشین از طرف کارخانه سازنده به خریدار تحویل میشود. این نقشه حاوی اطلاعاتی است که ابعاد کلیشه، جای قرار گیری طرح در روی کلیشه را و نکات مهم دیگری را مشخص میکند.

مشکلات مربوط به فیلم و کلیشه

کلیشه های استفاده شده در این روش چاپ معمولا حداکثر تا ترام ۱۴۰ dpi استفاده میکنند. یکی از مشکلات عمده ما در ایران همین کیفیت کلیشه های مورد استفاده است بطور مثال از یک شرکت اروپائی برای تست ماشین به ما یک سری کلیشه و رنگ و لیوان فرستاده شد.اپراتور ماشین ما بعد از چاپ تعدادی لیوان متاسفانه در حین تمیز کردن یکی از کلیشه ها را زخمی کرد با تاسف فراوان ما حداقل پنج بار از روی فیلم ارسالی سفارش ساخت کلیشه دادیم که همه مشکلاتی ازقبیل جا افتادن ترام غیره داشتند و چون قبلا با کلیشه ارسالی از اروپا چاپ کرده بودیم تفاوت کاملا آشکار و غیر قابل کتمان بود. به همین دلیل ما اینجا تا زمانی که مرجعی معتبر در زمینه ساخت بدون نقص کلیشه های این نوع ماشین ها پیدا نشده بایستی سعی کنیم از حداکثر ترام ۱۰۰ dpi بالاتر نرویم.

مشکلات کلیشه بیشتر به این مربوط میشود که دانه های ترام به دلیل جنس بد کلیشه یا نور دهی غلط و یا شستشوی بد خوردگی زیاد پیدا کرده و ارتفاع لازم را برای انتقال مرکب را از دست میدهند. به همین دلیل درقسمتی از طرح که ارتفاع نقطه ها کم شده کچلی خواهیم داشت اپراتور ماشین برای رفع نقص مجبور میشود فشار غلتک های آخر را روی کلیشه و همچنین فشار کلیشه را روی بلانکت را زیاد کند. که در عمل مشکلات چاپی دیگری ایجاد میشود.

برای یک کارگاه چاپ بودن یک میکروسکپ با بزرگنمائی کم جزء ضروریات است تا در این موارد مشکل قابل تشخیص باشد.